pdfはこちら

昭和51年10月21日制 定

昭和52年10月27日一部改正

昭和55年 8月29日一部改正

平成 6年 9月30日一部改正

平成 8年10月15日一部改正

令和 4年 8月26日一部改正

令和 5年 8月21日一部改正

1.試料の粉砕

バイブレーティングサンプルミル1)を用い,容器(アルミナ製)1個当たり約10gの試料を入れ,5分間処理し,粉砕試料2)は直ちに小容器のガラスあるいは樹脂容器に入れ,密封する3)。

──────────────────────────────────────

1)粉砕機は株式会社シー・エム・ティ製TI−100型を用いる。アルミナ製容器に試料を入れ密封して振動粉砕するので,水分の揮散,成分変化がほとんどなく均質な粉体にすることができる。

2)試料は「2.水分」,「9.粗タンパク質」,「10.カリウム」の試験に用いる。

3)粉砕直後は発熱しており,直ちに空間が少ない密閉容器に移し水分の揮散を防ぐ。

2.水分1)

粉砕試料約2gをフタ付秤量器2)(直径50mm,深さ25mm)に精秤し3)135℃で3時間乾燥し,デシケーター中で放冷し4),次式によって水分%を算出する。

a - b

水分(%)= ───── ×100

a

但し,aは乾燥前の試料重量,bは乾燥後の試料重量である。

──────────────────────────────────────

1)水分定量法は乾燥法,蒸留法,化学的方法,電気的方法等に大別され,乾燥法も減圧加熱乾燥法,常圧105℃法,常圧135℃法等にわかれている。穀物類の水分定量では,減圧法(25mmHg,98~100℃)が標準方法となっているが,測定に20~30時間を要するので,本分析法では上述の定量法を採用した。この方法は所要時間が短かくて済み,再現性も良く,又標準法とほとんど同じ数値を与えることが知られている(永原・堤,1959)。

なお、米の水分測定において圧倒的に普及している電気抵抗式水分計の値は、常圧105℃法での水分値と同じ値を示すように設定されているため、本法での測定値と異なることに注意する。

2)フタ付秤量器はアルミ製が望ましい。直径が大きいのは早く乾燥させるためである。秤量器はあらかじめ同じ条件で乾燥して恒量の重量を測定しておく。

3)2g前後の試料を電子天秤あるいは直示天秤等で小数点以下4桁の精度まで,できるだけ2.0±0.1gの範囲で精秤する。

4)この乾燥法で減少した重量がすベて水分であるのではなく,標準法による水分値と同じ値が得られるような条件を実験的に定めたのであるから,乾燥温度,時間を正確に守ることが必要である。乾燥器は室内の温度分布を均一にするため通風機能が付いたものがよい。そうでない場合は,温度分布の不均一による誤差を無くすため秤量器の下にアルミ箔を敷くなどの配慮が必要である。

なお,乾燥器中では秤量器のフタをずらしておかねばならない。デシケーター中の放冷時間は,30~60分とする。

3.玄米の水分調整1)

玄米試料の水分を「2.水分」により測定する。

試料250g~1kgを2重にした紙袋2)(重量精秤済み)に入れて密封し3),全体の重量を精秤した後(1)~(3)いずれかの方法で処理し,随時秤量して試料水分13.8%4)になるように調整し5)(許容範囲は±0.2%とする。),中フタ付きポリエチレン容器に入れて密封し,10~15℃で3日間以上貯蔵6)したものを試料とする7)。

(1)試料水分が13.8%より大きい場合

20~25℃の乾燥した室に袋どうしが重ならないように間隔を取って放置する8)。

(2)放置により試料の重量が増加する場合,又は水分の減少率が0.5%/日以下の場合シリカゲル・真空デシケーター中に放置す。

(3)試料水分が13.8%以下で,加湿させる必要がある場合

デシケーターに60℃前後の温湯を入れ,凝縮水が試料中に浸透しないように紙,布などで覆ってデシケーター中に放置する。

(1)~(3)の操作については、送風乾燥機や恒温恒湿器を用いても良い9)。送風乾燥機による乾燥の場合,25~30℃程度で放置する。恒温恒湿器による乾燥は,相対湿度を低めに設定し(温度31℃相対湿度20%程度)放置する。加湿の場合は,恒温恒湿器中で相対湿度を高めに設定し(温度31℃相対湿度90%程度)放置する。

白米試料の水分調整も同様に行い,13.5%とする。以下の分析は,水分調整を行った試料を用いる。

──────────────────────────────────────

1)「5.精米」の試験ではテストミルを用いるが,この方法は少量の玄米のため実際の精米とは異なり,15分前後の短い精米時間で精米が終了する。この結果,精米中に玄米から揮散する水分は少量に留まり,検査規格の玄米(水分15%)では酒造現場で原料として取り扱う白米より水分が多くなる。白米水分と120分吸水率(「7.吸水性」で120分浸漬後に求められる)には密接な関係があり,白米水分1%で吸水率が3%変動する,すなわち白米水分が1%多くなれば吸水率は3%低くなり,この逆も成立する。吸水率は「8.消化性」で求められる蒸米吸水率に影響し,蒸米吸水率の高低は「8.消化性」の試験で求められる消化性の高低にも影響する(蒸米吸水率が低くなる,いわゆる蒸米が硬くなれば消化性は低くなる),すなわち同一ロットの白米であっても水分が異なれば吸水性,消化性が変わり酒造適性に関わる分析データの比較が無意味になる。又,玄米の水分は精米時間あるいは砕米率,無効精米歩合に与える影響が大きいので,水分を同一にする必要がある。したがって,玄米で入手した試料は,玄米で水分調整を行った後に以後の操作を行わなければならない。以上の理由から,玄米あるいは白米の水分を調整して一定水分にし,同じ条件で試験を行わなければならない。

2)通常,台所の生ごみを処理する水に強く,水はけの良い紙袋,商品名「ダスポン」を用いる。しかし,米を乾燥したり,加湿することが出来る条件であれば何でもよい。不織布袋も便利である。

3)輪ゴムで開口部を閉じればよい。

4)精米の試験で用いるテストミルで精米歩合70%まで精米すると,精米中に揮散する水分は0.3~0.5%程度に留まる。醸造試験所で精米歩合75%の白米を全国の酒造場から収集し水分と吸水率を分析した結果,平均水分は13.5%,平均吸水率は28.0%になることが明らかになった。しかし,検査規格の玄米(水分15%)をテストミルで精米歩合70%まで精米すると白米水分は14.7%程度になり,酒造現場とは一致しない。そこで玄米水分を13.8%に調整した後,テストミルで精米し水分13.5%の白米試料を得ることにしたのである。

5)試料の水分が13.8%(白米の場合は13.5%)を基準に,その差が大きく開いていればいるほど調整に時間がかかる。

水分の調整は以下の計算式に従って,調整後の試料重量Xを(風袋を除く)算出し,Xの値の重量まで試料を乾燥あるいは加湿すればよい。

(100 - H)a

X(g)= ────────

b

a:調整開始時の試料重量(風袋を除く)

H(%):調整開始時の試料水分

b:係数 玄米のとき86.2、白米のとき86.5

6)試料の変質を防ぐため10℃前後にし,試料の水分の安定化を計る目的で水分調整日から3日間以上貯蔵(枯らし)してから試験する。例えば、金曜日に水分調整が終了すれば翌週の月曜日以降に精米が可能となる。

7)確認のため,水分調整後の試料についても水分を実測すること。

8)扇風機で風を送ると効果的である。

9)送風乾燥機や恒温恒湿器を用いると,水分調整の時間が短縮できる。

4.千粒重1)

試料より選別した整粒2)の粒数を数え3)次式により算出する。

なお,千粒重の測定は水分調整後の米について行い,計算により水分調整前の千粒重を

求める。

整粒g数

千粒重(g)= ─────── ×1000

整粒粒数

──────────────────────────────────────

l)千粒重は米粒千粒の重量(g)で,米粒の充実度(粒張り)を現わす指標として重要である。又,これは品種特性としても重要な意義を持っている。

千粒重を算出するには,①米粒千粒を数えその重量を量って算出する方法と,②一定重量(約20~30g)の米粒を先に秤取し,その粒数を数え,計算により算出する方法との2つがある。本法では次の理由により②により行う。米粒の平衡湿度は約70%であるため普通の室内で第3図粒穀計算器は乾燥又は吸湿のいずれかとなり,重量が変化しやすい。したがって①の方法では誤差が大きくなるおそれがある。もちろん②の場合でも砕粒を選別して重量を量りこれを差引かねばならないが,これは短時間で済み量的にも少ないことから,乾燥又は吸湿による重量の変化は無視してもよい。

千粒重の他に砕粒のみを除いた全粒数で分析する全粒千粒重とがある。品種特性を知るため,あるいは真精米歩合を計算するためには,整粒のみによる千粒重がよい。しかし玄米の充実度を評価するには,全粒千粒重の方がより有用である。

2)整粒の判定は,酒類総合研究所標準分析法102-3によることとする。

3)千粒重を測定するには,穀粒計数板を使用するのが便利である。

5.精米1)

テストミル(装てんロール♯46,ストレーナーはホール状)2)を1,000rpmにあらかじめ回転させておき3),玄米試料約150gを入れ4),見かけ精米歩合70%を目標に精米する5)。出来上がりの精米歩合の許容範囲は,70±1%以内である。精米後試料をふるい6)で軽く振って除こう(糠)し,中フタ付き樹脂容器に密栓して10℃前後に最低一週間保存し7),分析を3週間以内8)に行う。

なお,続いて精米を行う場合は,精米機のロールの糠を取り除くと共にストレーナーの目に詰まった砕米も丁寧に取り除く9)。

──────────────────────────────────────

1)試験に必要な白米量を得るのに,特に失敗がなければ各分析を2連で行っても1回で充分な量(約105g)が得られる。

2)テストミルは株式会社サタケ製TM-05を用い,♯46のロールに統一して精米する。テストミルでは50g~200gの範囲の玄米を精米できるが,量が少なくなる方が目的精米歩合になるまでの精米時間を要する。したがって,精米試験を行うときは,初発の玄米量を同じにする必要がある。また,短時間で精米が終わるなど,実際の精米とは異なることを考えておく必要がある。ストレーナーのメッシュは,通常だとスリット式のものが付いてくるので,発注する際にホールを指定する。スリットだと砕米が極端に多くなる。

3)精米中に摩擦熱でテストミル自体の温度が上がってくると,同一ロットの玄米でも精米時間が短くなるので,テストミルの温度条件を揃えるために,あらかじめ不要の米を入れて,30分間回転させておく。ロールの回転数を1,000rpmにしたのは,少量の精米で無理がかからずできるだけ現場に近い回転線速度に近づけるためである。

4)試料は,精米に先立って常温に戻しておく。

5)コンピュータ制御による自動精米機では,ロードセルにより白米重量を測定しながら精米歩合を管理するが,通常の精米では糠重量を計算しながら目標の精米歩合にする。テストミルでは構造上,また少量であるため白米重量で目標精米歩合にするが,精米時間(通常10~15分)の予測がつかないため途中で精米を止め,白米を取り出してその時の精米歩合と精米時間の関係から目標の精米歩合までに要する時間を計算し再度精米を続ける。しかし,精米途中で白米を抜き出すと温度が下がり,再び精米機中に投入した際に砕米が発生するため,天秤を精米機のそばに置いておくなどできるだけ手早く重量を測定する。その間,精米機の回転は止めない。

6)通常,精米機の糠をふるい分ける「まんごく」の目は2~3mm程度なので,14メッシュのふるいを用いる。

7)精米により生じた試料水分の変動を均一にする。

8)白米の米質が変化を来たさない範囲で,できるだけ速やかに試験する。

9)砕米が抵抗片となり,砕米増加の原因となる。また,連続して精米を行うとロール温度がさらに上昇し白米の水分を減少させ砕米が増加する。このため,同じ試料でも精米時間が短くなってくる。しかし,この操作により,ロールの温度を若干低下させ精米開始時の温度を一定に保つ効果が有り,再現性の良い精米を行うことができる。

6.真精米歩合,砕米率,無効精米歩合

(1)真精米歩合1) 玄米とその玄米を精米して得た白米の千粒重2)より次式により真精米歩合を算出する。なお,千粒重の計算には,水分調整後の玄米千粒重を用いる。

白米千粒重(g)

真精米歩合(%)= ──────── ×100

玄米千粒重(g)

(2)砕米率3) 「4.千粒重」に準じ,精白米の「試料採取重量」から「整粒重量」(「胴割れ粒重量」を含む。)を減じたものを「砕米重量」とし,次式により砕粒率を算出する。

試料採取重量(g) - 整粒重量(g)

砕米率(%)= ──────────────×100

試料採取重量(g)

(3)無効精米歩合4) 次式により無効精米歩合を算出する。

無効精米歩合(%)=真精米歩合(%)-見かけ精米歩合(%)

──────────────────────────────────────

1)通常の精米歩合は,見掛け精米歩合をいう。しかし,砕米の混入率が異なれば見掛け精米歩合が同じ数値であっても精米の程度は同じではない。そこでより正確な精米の程度を表すために真精米歩合を用いる。

2)玄米と白米の千粒重は同一水分(13.5%)に換算して用いる。

3)精白米における胴割れ米は整粒に含めることとする。(醸造用玄米の検査規格では胴割れ米は精米歩留まりに影響を与えるため整粒から除かれるが,精白米となったものについてはそのまま製造に用いるため整粒に含めることとする。(「酒類総合研究所標準分析法注解」((公財)日本醸造協会発行)の原料米の項(102)の表2「原料米分析結果の一例」(163頁)を参照のこと。)なお,この砕米率には未熟粒等も含まれることとなる。砕米の判定基準は研究会で設定した写真見本を元に判断するとよい。

4)一般に真精米歩合の方が数値は大きく,この値より見掛け精米歩合を引いた値を無効精米歩合といい,精米の巧拙を判定する一つの指標となる。精米歩合が低くなれば,無効精米歩合の許容範囲は大きくなる。

7.吸水性1)

試料10g2)を精秤し,あらかじめ重量を測った浸漬管3)にとり,15℃の水60~100 mLに浸漬し4),15℃で20分間及び120分間放置後5),直ちに浸漬管ごと遠心分離器を用いてRCF×t6)=2,500-3,000 gt(1,500rpm以上にする)で遠心分離した後直ちに精秤し7),次式により吸水率(%)を求める。

a - b

吸水率(%)= ───── ×100

b

a:遠心分離後の試料の重量g数 b:採取試料g数 t:回転時間(分)

(注)1.遠心分離器,ローター,RCF×tを付記する。

2.RCF(遠心力)は次式により計算する。

RCF(g)=1.118×R×10-5×N2

但し,Rは回転半径(cm),Nは回転数(rpm)とする。

──────────────────────────────────────

1)白米の吸水性は,浸漬時の吸水速度と最大吸水量の2者で示す。吸水速度は20分間浸漬後の吸水率,最大吸水量は120分間浸漬後の吸水率とする。白米水分は約13.5%前後であるので,最大吸水量に米の品種による大きな開きはないが,吸水速度は米の品種間で大きな開きがある。一般に,吸水速度は酒造好適米が大きい。吸水速度は酒造適性の指標として重要である。

2)10g(±0.5g)を小数点以下4桁程度の精度で電子天秤あるいは直示天秤で精秤する。

3)正確な吸水率を求めるには再現性のある水切りが重要である。水切りを一定条件で行うため,底部に穴をあけた,ステンレス製浸漬管を用い,これに合わせた遠心管に浸漬管を入れ遠心力により水切りする。

4)水温によって白米の吸水速度は変化する。したがって,浸漬水温を15℃と一定にし,浸漬中の温度変化が無いように注意する。浸漬時間は白米の浸漬開始から水切りのための遠心分離開始までの時間とする。通常は15℃の循環式恒温水槽に試料が十分浸る程度の15℃の水を入れた100mL容ビーカーを置き,この中に試料を入れた浸漬管を浸す。浸漬開始時,浮遊する米粒が無いように試料が完全に水中に浸るのを確認する。

5)放置(浸漬)時間は,試料を水に浸漬してから遠心機のスイッチを入れるまでの時間である。20分の場合は,バランスを取る時間も考慮して操作するなど特に注意を要する。

6)なるベく,遠心力は回転数が3,000rpm程度,回転時間は3~5分程度になるような条件にする。

7)2)と同じ精度で精秤する。

8.消化性1)(蒸米吸水率,Brix度,フォルモール態窒素)

(1)試薬

・M/10コハク酸緩衝液

A M/10コハク酸溶液

コハク酸11.8gを水に溶かして1Lとする。

B M/10コハク酸ナトリウム溶液

コハク酸ナトリウム(Na2C4H404・6H20)27.0gを水に溶かして1Lとする。

A及びB液を混ぜてpH4.3に調整する。

・酵素緩衝液2)

M/10コハク酸緩衝液にα-アミラーゼを60単位/mLになるように溶解する。(この場合プロテアーゼ力価として3,000単位/mLを含んでいること)3)

・トルエン

(2)試験操作

①試料10gを金網かご4)に入れ,掌に軽く打ちつけ除糠する。5)

②金網かごに入れたまま,15℃で15?20時間,十分に浸漬する。

③金網かごに入れたまま,遠心機によりRCF×t=500 gtで脱水6)する。

④脱水後,かごのまま甑を用いて45分間蒸きょうする。7)

⑤甑からかごのまま蒸米を取り出し,風のないところで軽く手を入れ荒息を抜いた後8),25℃まで放冷し9),直ちにかごから蒸米を取り出し,二重にしたチャック付きポリ袋に密封した状態で10),15℃で放置する。

⑥蒸上がりから通算して,3時間後に蒸米吸水率を測定する11)。蒸米吸水率は次式により求める。

(蒸米重量(g) - 白米重量(g))

蒸米吸水率(%)=────────────────×100

白米重量(g)

⑦蒸米全量を,50mLの酵素緩衝液(pH4.3の1/10M コハク酸緩衝液,α-アミラーゼ 60 U/mLを含む。)に投入する12)。防腐剤として0.5mLのトルエンを加え13),10秒間激しく振盪した後,15℃で24時間静置して消化を行う。消化液をろ過(もしくは遠心)してろ液を得,ろ液についてBrix度14)及びフォルモール態窒素15)を測定する。

なお,酵素緩衝液のみを同様に処理し,その値をブランク値として求め,試料の値からその値を差し引く。

──────────────────────────────────────

1)一定条件で調製した蒸米試料の「蒸米吸水率」と,この蒸米をアミラ一ゼを含む(pH4.3清酒もろみと同じ条件)のコハク酸緩衝液中で,15℃,24時間糖化し,そのろ液の「Brix度」と「フォルモール態窒素」を測定し消化性とする。

2)通常,酵素剤としては天野エンザイム株式会社製ペプチダーゼRを用いる。あらかじめ酵素剤のα‐アミラーゼの力価を測定し,60 U/mLになるように0.1M,pH4.3コハク酸緩衝液に溶かして使用する。酒米研究会では,同一年度に分析する場合は同一ロットの酵素剤を用いるようにしている。ペプチダーゼRは麹あるいは醸造用酵素剤と比較して,酸性プロテアーゼ,酸性カルボキシペプチダーゼの力価が高く,しかもα‐アミラーゼの力価に対する同酵素力価の比率も高いため,糖化液中のフォルモール窒素の値が大きくなり,試料間の差異が明確になる。

3)清酒醸造では,α‐アミラーゼ力価が60 U/mLの時,プロテアーゼ力価が3,000 U/mLになるような醸造用酵素剤は使用されていない。国税庁所定法の消化性には,フォルモール態窒素は入っていない。

4)金網かごは,白米が飛び出さないよう蓋付きのものとする。

5)軽く除糠するだけで,洗米は行わない。

6)遠心機は,洗濯機の脱水槽を利用する。

7)蒸米条件を一定にするため、電気蒸し器(15A, 1.35kW以上)と木製角せいろを組み合わせて使用する。例えば、電気卓上蒸し器 EISHIN M-11または同等品と木製角せいろの組み合わせを使用する。この際,ボイラーの水7Lをあらかじめ沸騰させておいてから金網かごを置き,蒸気が抜けてから45分間保つ。また,蒸きょう中に蓋から凝縮水が滴下しないように,蓋にタオルなどを巻いておく。

8)蒸米を放冷する際,かごの下面に蒸気が凝縮しないようサランの布上等に置き,冷たい台の上に直置きをしてはならない。

また,蒸米をできるだけほぐしておくこと。

9)操作は手早く行わなければならないが,温度が高すぎると袋に封入した際に,蒸気が凝縮するので注意する。

10)袋中の空気はできるだけ抜いておくこと。

11)老化時間は,以後の消化性の分析に影響を与えるため厳守すること。

12)投入初期の液温が以後の蒸米の消化性に影響を与えるため,蒸米投入前に,酵素緩衝液の温度を15℃にしておくこと。また,温度制御は水冷が望ましい。

なお,消化を行う容器の形状により消化性に影響を与えるため,研究会ではウィートン社製のジャー瓶(φ60mm×h70mm)を用いる。

13)平成6年9月30日の一部改正まで反応温度が30℃であったため、防腐剤として0.5 mLのトルエンを加えなければ、微生物汚染により分析値に異常を来す起こす可能性があった。現在の15℃消化条件では、30℃消化条件と比較して微生物汚染の危険性は低いため、分析値に異常を来す微生物汚染が確認されなければ、必ずしも防腐剤を加えなくてもよい。

14)Brix度は,温度補正機能付きデジタル糖度計もしくは手持ち屈折計(測定範囲0~20%,0.1度目盛り)を用いる。機器により器差があるため,食塩水などであらかじめ補正しておくこと。温度補正機能が付いていない場合,液の温度を測定し,温度補正表により測定値を補正し20℃の値に換算すること。(液温と屈折計の温度が異なると屈折計上の液温が変化する(5℃で約0.3)ため,液温と屈折計の温度(室温)は同じであることが望ましい。)

なお,温度保証付きのデジタル屈折計に順次切り替える。

15)フォルモール態窒素の測定は,国税庁所定分析法3-6(清酒のアミノ酸度)に準じて行う。ただし,指示薬の替わりにpH計を用いることとし,pH8.0をもって中和点とする。

9.粗タンパク質1)

(1)試薬

・分解用触媒2)

硫酸銅,硫酸カリウム及びセレン(重量比1:8.9:0.1)を混ぜ,あらく砕く。

・濃硫酸水酸化ナトリウム飽和溶液

・N/50水酸化ナトリウム溶液

N/10水酸化ナトリウム溶液を5倍に希釈する。力価をFとする。

・N/50硫酸

濃硫酸0.6mLを1L容メスフラスコにとり,水を加えて全量を1Lとする。この液10mLをとりブランスウィック指示薬を用いてN/50水酸化ナトリウム溶液で滴定し,そのmL数をaとする。

・ブランスウィック指示薬3)

メチル・レッド0.2g及びメチレン・ブルー0.1gを95%(V/v)アルコール200mLに溶解する。

(2)試験操作

粉砕試料約0.5g4)を精秤して分解びん5)にとり,濃硫酸10mL及び分解用触媒約1gを加えて,ときどき沸騰する程度に加熱し,内容が無色になるまで統ける6)。分解終了後冷却し少量の水で希釈した後,100mL容メスフラスコに移し,更に水を加えて全量を100mLとする。

その10mLを窒素蒸留装置にとる。(Parnas‐Wagnerの装置を使用する)受器中にN/50硫酸10mL及びブランスウィック指示薬2~3滴を入れて冷却管に接続した後,蒸留器中の硫酸分解液に飽和水酸化ナトリウム溶液を加えて強アルカリ性とし,水蒸気蒸留する7)。

留液が約40mLとなったならば受器を冷却管からはずし,更に数mL留液をとり,冷却管の先端に付着している留液を受器中に洗いこみ,N/50水酸化ナトリウム溶液で緑色になるまで逆滴定する8)。

その滴定mL数をbとし,試料白米水分をw%とすれば,次式により粗タンパク質量は次式により乾物換算して求められる8)。

粗タンパク質(%)=

(a-b) ×F×0.28×5.95 100

──────────── × ────

試料g数 (100-w)

(注)なお,本法の他に,分解方法を過酸化水素で行い,生じたアンモニアをインド・フェノール法により比色定量する方法や,自動化した方法などもあるが,これらの方法を用いた場合はその旨を報告に記載すること。

──────────────────────────────────────

l)この定量法は発明者の名をとってケルダール(Kjeldahl)法と呼ばれている。得られたタンパク質中にはタンパク態窒素の他,アンモニア態,アミド態,プリン態等の非タンパク態窒素が入っているので,係数を乗じて得られた数値は粗タンパク質と呼ばれている。

2)セレンは,分解を早めるため1%添加する。

3)中和滴定の際(NH4)2SO4が存在すると指示薬の中和点が変動して誤差を生じることが知られている。本指示薬はこの塩類誤差がもっとも小さい。

4)ケルダール法にはマクロ法,ミクロ法等があるが,本法はセミミクロ法である。粗脂肪と異なって,粗タンパク質量は玄米でも白米でも大きな差がないから,どの場合も試料は0.5gでよい。

5)分解びんは30~50mL容の小型のものを用いる。

6)加熱は最初は小さい炎で行う。まず炭素が遊離して黒くなり,はじめ泡が立つが次第に出なくなるからだんだん火を強くする。反応が進行するにつれて液は茶かっ色から淡青の透明液となる。もし分解びんのけい部に試料が付着していたら,びんを傾けて硫酸で洗い落とす。それでも取れないときは,分解液を室温まで放冷した後,洗浄びんの水で試料を洗い落とし,これがすっかり分解されるまで,更に加熱を続ける。分解はドラフトで行う。

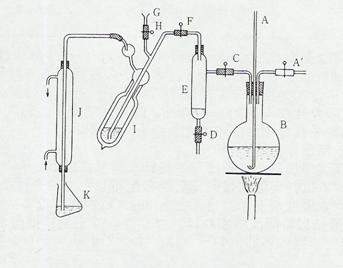

7)蒸留は図に示すようなParnas‐Wagnerの蒸留装置を用いて次の順序で行う。

(1)安全管A及びコックA’を備えた1LフラスコBに硫酸酸性(ごく薄くてよい。指示薬を4~5滴入れて,常に酸性であることを確かめておく)の水を入れ加熱沸騰させる。これは蒸気発生装置である。このときコックA,C,Dは開き,又,Fは閉じておく。このフラスコには,突沸防止のため亜鉛の小塊を2~3個入れておくとよい。

(2)200mL容三角フラスコKにN/50硫酸溶液10mL,ブランスウィック指示薬2~3滴を入れて,冷却管Jの下端が硫酸液中に浸るようにおく。

(3)希釈した分解液10mLをロートGから蒸留フラスコIに入れる。Iは二重壁でその間は断熱のため真空になっている。ロートGを少量の水で洗った後,飽和水酸化ナトリウム(6mLで十分である)をGからIに入れ分解液を強アルカリ性にする。終ったらコックHを閉じる。

(4)コックA,Dを閉じFを開くと蒸気はIに入り内容液は沸騰するようになる。発生したアンモニアはガスのままか,アンモニア水となって,冷却管を通って受器に至り硫酸液に捕集される。

(5)留液がだいたい40mLになったらKをJの先端から離し,更に数mLの留液をとり,なお洗浄びんの水で管の外側についている留液を洗い込む。

(6)KをJから完全に離した後,Bの加熱をやめるか,コックA’を開きCを閉じると,Iの内容液は逆流して蒸気だめEに入るから,コックDを開けて排出する。Gから水を入れてIの中を一度水洗いし,その水は同様にして捨てる。

(7)以上の手順を誤ると,Iの中の分解液がEに逆流したり,Kの中の硫酸液がIに逆流したりするから,注意が肝要である。

図 Parnas-Wagnerの窒素蒸留装置

8)ブランスウィック指示薬はpH5.2で赤紫,5.4で灰色,5.6で緑色で,変色点における色の変化がはっきりして見やすい。滴定の終点は液が緑色になったところである。

9)この式は次のようにして導かれたものである。

N/50水酸化ナトリウム1mL=0.28 mgN(=14g×1/50×1/1,000)

(a-b)×F×0.28(mg)…このN/50水酸化ナトリウム(a-b)mLに相当するN量

これは分解液10mL分であるから100mLではこの10倍のN量,これに5.95を乗じたものが粗タンパク質量(mg)で,これが試料中の量であるから,試料100g中の粗タンパク質量(%)は上式のとおりとなる。

B) 燃焼法(改良デュマ法)

(1)装置

次に揚げる能力を有する装置とする。

①酸素中1)で試料を熱分解するための燃焼炉2)を持つこと。

②熱伝導度検出器による窒素測定のため、遊離した窒素を他の燃焼生成物から分離することができる構造を持つこと。

③窒素酸化物(NOx)を窒素(N2)に変換する機構を持つこと。

(2)試薬

アセトアニリド等の装置推奨の標準試薬(純度99%以上で窒素率が記載されたもの)を用いる。

(3)試験操作

粉砕試料について装置推奨の適量を精確に量りとり3)、装置に適した方法で測定する4)。このとき、窒素以外の元素が過剰にあると、正確な窒素含量が算出できないことがあるから留意する。あらかじめ、精確に量りとった検量線作成用標準品を測定して得られた検量線5)から試料中の窒素含有量を求める6)。

試料白米水分をw%とすれば,粗タンパク質量は次式により乾物換算して求められる。

粗タンパク質(%) = 窒素含有量(%) × 5.95 × 100/(100 - w)

──────────────────────────────────────

1) ピーク形状に影響を与える可能性があるため、純度99.99%以上が望ましい。

2) 870℃以上であることが望ましい。

3) 0.01 mg 以下の精度で秤量できることが望ましい。

4) キャリアガスとしては、ヘリウム以上の感度を有するもので且つ高純度であることが望ましい。アルゴンガスも、装置メーカーが使用を推奨し、分析感度を十分に確保できるのであれば使用できる。

5) 1次式または多項式のどちらでも良い。酒米の窒素含量は低い場合が多いことから、全体の検量線とは別に低濃度の窒素に適した検量線を作成し、得られた濃度に応じて用いる検量線を変えることができる。

6) 検量線とは別に、標準試薬によりデイリーファクターを求め補正することができる。

10.カリウム1)

(1)試薬

・1M塩酸2)

・カリウム標準原液

塩化カリウム(特級)を500~600℃で40~60分間加熱し3),デシケーター中で放冷後,その1.907gを水に溶かして1Lにし,樹脂びんに保存する。

この溶液1mLはK+を1mg含む。

・カリウム標準溶液4)

市販カリウム標準原液を薄めて0~8 mg/Lの標準溶液系列を調製する。

(2)試験操作

粉砕試料を玄米で0.1g,白米で0.5g5)を精秤し,1M 塩酸50mLを加えて12時間以上放置後6),ろ紙を用いてろ過する。7)

最初の10mLを捨て8),その後得られたろ液を用い,炎光分析又は原子吸光分析法9)によりそのカリウム含量を測定した値をa mg/Lとし10),試料を入れずに同様に処理した塩酸液のカリウム含量をb mg/L,試料白米水分をw%とすれば次式により粉砕試料中のカリウム含量(mg/kg)を乾物換算して求められる11)。

(a-b)×50 100

カリウム(mg/kg)= ──────── × ─────

粉砕試料g数 (100-w)

──────────────────────────────────────

1)米のカリウム含量は玄米で2,500 mg/kg前後であるが,その分布は片寄り,胚芽,果皮,種皮層に多い。したがって,精米によって,赤糠の段階である精米歩合90%程度までに激減し,さらに精米歩合70%程度までは徐々に減るが,その後の減少は余り認められない。精米歩合70%の白米のカリウムは300~500 mg/kg程度である。白米のカリウム含量は施肥量,登熟度等に影響されるほか,古米化したものは多い。

2)抽出用の塩酸は,精密分析用を用いる。

3)結晶水や湿気を高温で加熱して飛ばし,純粋な結晶にする。

4)検量線用のカリウムは,実際には研究会から配布したものを標準として使用すること。市販のカリウム標準液は、原子吸光分析用またはICP分析用のグレードを使用する。

5)抽出ろ液のカリウム濃度が玄米,自米とも4 mg/kg前後になる。

6)粉砕試料を1M塩酸に12時間浸漬すれば,カリウムは完全に抽出される。

溶出及びろ過に用いる際の容器,ロートは,すべてポリエチレン製を用いガラス製は用いない。

7) ろ液は、遠心分離後、上澄み液をディスポーザブル・シリンジとディスポーザブル・メンブレンフィルターを用いてろ過して得てもよい。

8)最初の10mLは,カリウムのろ紙への吸着,あるいはろ紙からの溶出等で濃度が安定しないので捨てる。手には汗,汚れによりカリウムが付着しているのでよく洗浄するとともに,試料液の触れるろ紙や器具類には素手で触らないように注意する。(特にろ紙を折る際にはビニール製の手袋を用いるなどすること。)

9)分析機器は特に機種を選定しない。分析機器のマニュアルに従って分析すればよい。

10)ろ液中のカリウムが8 mg/Lを超えるときは,適宜水で希釈し8 mg/L以下にする。ただし希釈したときは,希釈率で含量を補正する。

11)計り採った粉砕試料中のカリウムが1M塩酸50mLに溶出していることから求められる。

11.分析データの取扱

酒米研究会で行う全国統一分析においては,これらの分析は精米を除き,すべて2連で行い,分析値は下記に示すばらつき許容範囲に収まるようにし,その平均値をもって測定値とする。ただし、砕米率のばらつき許容範囲は、分析2系列の値の差とする。

なお,粗タンパク質とカリウムは乾物重量当たりであるから留意すること。

| 分析項目 | 千粒重 | 水分 | 真精米歩合・砕米率・ 無効精米歩合 |

吸水性 | 蒸米吸水率 | Brix | F-N | 粗タンパク質 | カリウム |

| 表示最小桁 | 0.1(g) | 0.1(%) | 0.1(%) | 0.1(%) | 0.1(%) | 0.1(%) | 0.1(mL) | 0.1(%) | 1(ppm) |

| ばらつき許容範囲 (%) |

1.0(玄米) 1.5(白米) |

1.5 | 5 | 5 | 5 | 5 | 5 | 5 | 5 |

【参考文献】

この分析法を整理するにあたって,昭和51年の統一分析法制定以来の事務局からの分析法に関しての種々の連絡文書の関連箇所について付記するとともに次の文献を参考とした。

1) 吉澤 淑:「原料米の分析法(1)」,醸協,p656,77 (1972)

2) 吉澤 淑:「原料米の分析法(2)」,醸協,p798,77 (1972)

3) 注解編集委員会:「第4回改正国税庁所定分析法注解」,公益財団法人日本醸造協会(1993)